Último adiós a Paulo Bellini, ejemplo de valorización y motivación de personas

Con profunda consternación, Marcopolo S.A. comunicó el 15 de junio el fallecimiento de Paulo Bellini a los 90 años, uno de sus fundadores y presidente emérito de la empresa.

Paulo Bellini fue uno de los fundadores de Marcopolo S.A., empresa genuinamente brasileña, que comenzó como fabricante de carrocerías de ómnibus y hoy se destaca como desarrollador de soluciones para la movilidad y transporte colectivo. Hijo de descendientes italianos y formado en Contabilidad, nació el 20 de enero de 1927 en Caxias do Sul, y se destacó por el quiebre constante de paradigmas, por una fuerte determinación por la calidad de los productos y por el crecimiento sustentable de la empresa y por la valorización del ser humano.

En su trayectoria a lo largo de 67 años en Marcopolo, Bellini ejerció funciones en diversas áreas de la empresa, inicialmente cuidando de la administración, contabilidad, personal y compras. Se tornó director-presidente en octubre de 1969 y fue electo presidente del Consejo de Administración de Marcopolo, en 2006, posición que ocupó hasta 2012, cuando fue nombrado presidente emérito.

Como presidente emérito, Bellini siempre celó por la cultura de Marcopolo, su marca e imagen, más allá de garantizar la permanente valorización y motivación de sus colaboradores. Uno de los medios encontrados para estar próximo de las personas en la empresa fue el Encuentro Marcopolo. Todos los finales del año, Bellini encontraba a los colaboradores y le entregaba un brindis.

Lo recordamos en una entrevista

En esta entrevista realizada hace unos años por Zero Hora a Paulo Bellini, el empresario se mostraba en toda su dimensión, mostrando como transformó una pequeña fábrica artesanal en una de las mayores fábricas de buses del mundo: Marcopolo.

Seis décadas y media después de aventurarse a la construcción de ómnibus, Paulo Bellini podría reservarse el derecho de aprovechar su vida. Pero uno de los fundadores de Marcopolo, empresa de Caxias do Sul que está entre los mayores fabricantes de carrocerías de ómnibus delo mundo, con unidades en 10 países y una facturación de R$ 3.6000 millones el año pasado, no quiere entregarse solo al placer.

A los 87 años, el industrial seguía cuidando de la empresa. “Mi vocación es mantener la motivación del personal”, contaba Bellini, en cuanto revisaba números, gráficos y representaciones de conceptos adoptados por la compañía.

¿Cuándo fundó la empresa con los hermanos Nicola, tenía la ambición de llegar a ser una de las mayores del mundo en el sector de fabricación de carrocerías de ómnibus?

Ni me lo imaginaba. Comenzamos a trabajar con todas las dificultades del mundo, sin crédito y sin conocer el producto. El equipo era de media docena de abnegados. Iniciamos con camiones que llegaban para colocarles carrocería. Media la irresponsabilidad, hasta ahí. Aparecieron muchos problemas, pues no había geometría de eje, esa todo hecho a ojo. En 90 días, los ómnibus gastaban un juego de neumáticos porque andaban de costado. Comenzamos así.

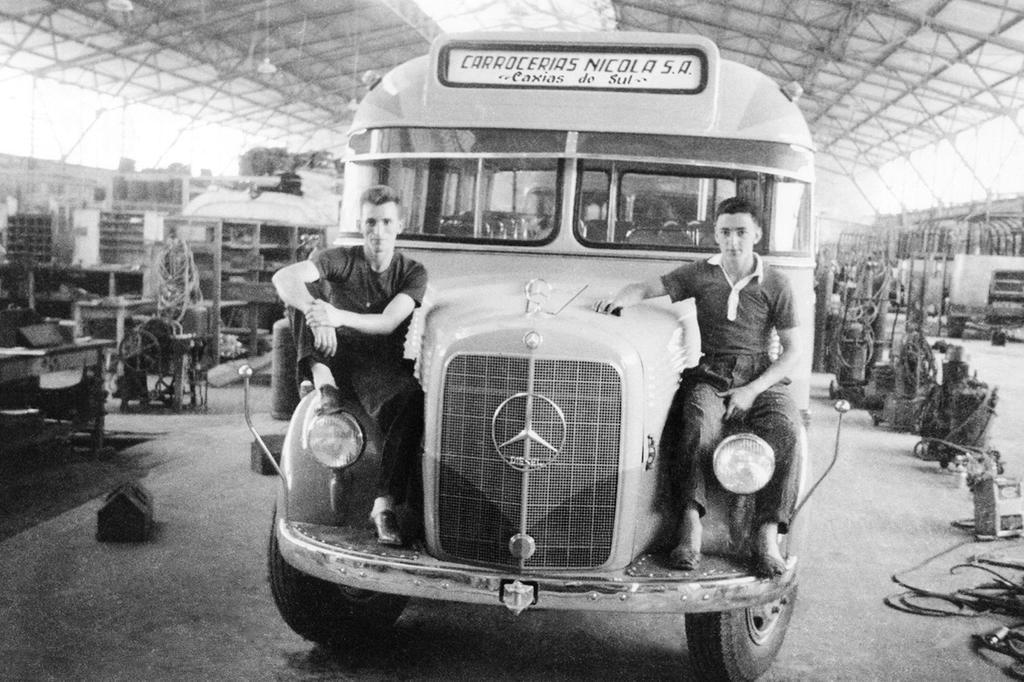

INICIOS.- Antes de ser Marcopolo: funcionarios posan junto a un modelo en 1957, apenas ocho años después de la fundación de Nicola & Cia.

¿Cómo percibieron que apostar por los ómnibus era una oportunidad?

Estábamos con unos amigos, que se llamaban Nicola y construían cabinas de camión. En la época, ellas venían prontas de fábrica de los Estados Unidos. Pero la carrocería era hecha de madera, aquí en Caxias. Pensamos entonces en hacer carrocerías de camión pero ya había unas cuatro fábricas pequeñas. Ahí surgió la idea: sI la estructura de los ómnibus era de madera por que no hacer carrocerías para ómnibus. Ahí comenzamos. En 1949, ni se imaginaba la estructura de metal. Pegábamos planchas de madera y teníamos que tener artesanos para transformarlas, creando curvas y los encajes necesarios para ser usadas en los ómnibus. Los carpinteros eran profesionales muy importantes. Fuimos hacer y aprendiendo. Para terminar el primer ómnibus, nos tomamos 90 días.

¿Cómo hicieron para vender ese primer ómnibus?

En nuevo Hamburgo, había dos fábricas de carrocerías de ómnibus. Buscamos personas que entendían del sector, como de las áreas de estructura y tapizados. Pusimos un pequeño capital y comenzamos a trabajar, pero tuvimos también que lidiar con la falta de planificación. Ni se conocía la palabra planificación. Comenzamos a hacer, y el primero fue vendido para una empresa de Caxias, Pérola, de Caetano Stedile. El primer ómnibus fue hecho a martillo. A poco de comenzar fuimos mejorando, e evolucionar.

Después, aconteció una cosa importante, que fue que el presidente Juscelino Kubitschek hizo 50 años en 5 e introdujo la industria automovilística. En1955 y 1956, comenzaron a aparecer los primeros chasis de ómnibus. Ya en la década del 50, estábamos produciendo más de 20 por año. Las peripecias por las que pasamos por el medio del camino fueron increíbles.

EXPORTACIONES.- Comienzo por los vecinos: la primera exportación fue en 1961 para Uruguay. En la foto, al año siguiente, el modelo expuesto en Montevideo.

¿Cuáles fueron las principales peripecias?

Como teníamos poco capital de giro, gastamos en pequeñas máquinas y en la construcción de un pabellón. En la época, éramos desconocidos. Crédito de banco, ni pensar. Conseguíamos comprara con plazo de 60 y 90 días, pero nos comenzamos a atrasar, y el incumplimiento se nos fue a las nubes. Con los proveedores, principalmente, teníamos que resolver el problema, pues sin materia prima, todo se paraba. Sin crédito, apelamos a prestamistas. De año en año, aparecía un gitano en la ciudad. Un buen sujeto que nos prestó el dinero. Después, al año siguiente, vino a cobrarnos.

Tuvimos el cuidado de tener el dinero, pero cuando él vio el monto, dijo que solo podría llevárselo o prestarnos más. Tuvimos u buen período de sobrevivencia con cosas así. Después, el gitano hasta nos invitó al bautismo de su hija. Yo le dije: “Con mucho placer”. Al final, era el único financiador que teníamos. Se tornó amigo, aunque los vi por última vez cuando ella tenía siete años. Después, desaparecieron.

¿Qué es lo que más cambió entre aquella Marcopolo que usted ayudó a crear hace 65 años y esta empresa multinacional?

La esencia no cambió. Continuamos haciendo que las cosas sucedan. En término de tecnología, calidad y productividad, las cosas cambiaron bastante, es claro. Hoy hacemos por día más de 110 unidades en todas nuestras fábricas. Solo en Brasil, son casi 100 por día.

En el comienzo, éramos 17 personas. Hoy, somos más de 21.000 en todo el mundo. La empresa es una de las líderes mundiales y tiene unidades en diversos países (fábricas en Sudáfrica, Argentina, Australia, Canadá, China, Colombia, Egipto, Estados Unidos, India y México).

Con nuestro equipo conseguimos replicar los procesos productivos que desenvolvemos y perfeccionamos aquí en Brasil para las otras plantas que tenemos en actividad en el mundo. Eso nos vuelve bastante competitivos, eficientes y con un elevado padrón de calidad.

En la década de 1980, ¿cuál fue el escenario que llevó a buscar inspiración en los modelos de productividad que comenzaban a diseminarse?

A mediados de los años 1980, después de las peores crisis de la historia de Marcopolo, estábamos en un proceso de franco crecimiento. Y comenzamos a ver que existía una demanda mayor por productos especiales. Con frecuencia, aparecían clientes pidiendo modelos diferentes. Muchas veces, hallábamos el pedido complejo, y la primera reacción era decir que no. Pero estábamos saliendo de una fase difícil y no podíamos dar el lujo de perder negocios. Fuimos movidos por el feeling, por la observación de las necesidades del mercado.

¿La necesidad creó una oportunidad?

Sí, esa customización era una demanda de los compradores. Si no la hacíamos, otros la harían. Entonces, acabamos haciéndola. No fue planeado. Nos decidimos a ser esa empresa que hace todo los que el cliente quiere. Hacer un producto nuevo, diferenciado y que no es padrón cuesta más caro. No es una ecuación fácil pero crea un diferencial. Entonces, fuimos haciendo. Eso evidenció la necesidad de buscar una nueva forma de producción. Estábamos preocupados en fabricar de una manera cada vez más económica y racional.

¿Y ahí surgió la idea de ir hasta Japón?

Sí, puesto, que en aquella época, se hablaba del milagro japonés. Y yo no sabía que era. Mas, nos periódicos y las revistas, solo se leía que Japón crecía, que hacía algo diferente. A primera vista parecía una cosa intangible porque estaba ocurriendo muy lejos de nosotros, y en un contexto cultural y económico diferente. Entonces, surgió la oportunidad de ir a Japón a conocer de cerca todo eso. Fuimos el director comercial Carlos Gomes y yo.

En dos semanas visitamos 11 empresas, todas con el sistema Toyota de producción (reconocido por la productividad y eficiencia). Quedé bastante entusiasmado con la ausencia de burocracia, en ver como todo era práctico y funcional. Quería fotografías, pero los japoneses tan conocidos por sacar fotos de los lugares que visitan, no nos permitieron sacar una siquiera. Entonces resolví grabar. Iba registrando en un grabador todo lo que nos mostraban y lo que nos decían.

¿Qué es lo que más le sorprendió del país, tanto en administración cuanto en hábitos y cultura?

Aprendimos mucho. Algo que me marcó mucho fue la armonía. Wa, en japonés, significa armonía y es uno de los más importante conceptos de la cultura de ellos. Es fundamental en las relaciones interpersonales y de negocios.

¿A la vuelta, cuando comenzó a implantar el sistema, cuál fue la relación de la fábrica?

Era fines de 1986, pero las cosas comenzaron a acontecer en la empresa al año siguiente. Trabajamos para asimilar todo aquello. No sabíamos de qué manera íbamos a aprovechar todo aquel conocimiento. En nuestra cabeza rondaban dos recomendaciones de los japoneses: no imponer los cambios y procurar implantarlos de a poco, iniciando por un área pequeña con el objetivo de contaminar a toda la fábrica. Nuestro mayor desafío era pensar en cómo hacer eso, en cómo cambiar una cultura de décadas y hacer que esos conceptos lleguen al piso de la fábrica. Era todo tan innovador que cambiaría toda la estructura.

¿Y cómo fue la transformación?

Estábamos lidiando con personas acostumbradas a dar y recibir órdenes, a trabajar con tanta burocracia, falta de confianza y que precisaban de una autorización por escrito hasta para retirar una broca del almacén. Ahí, Gomes sugirió: “Ya fui profesor universitario. Entonces, después de la experiencia, puedo dar clases sobre lo que vimos en Japón”. Enviamos invitaciones a la fábrica diciendo: “Si usted desea conocer las características de la industria japonesa, telefoneé para el interno tal, secretaría tal”.

La participación en las charlas era opcional. Íbamos formando turnos con más o menos 50 funcionarios cada una. Queríamos personas realmente interesadas. En menos de un mes, tuvimos tres turnos. Conseguimos transmitir lo que vimos en Japón para el primer turno, así como pasar motivación y descontracción. Eso fue fundamental para que los participantes salieran haciendo comentarios positivos.

¿Usted asegura que el mayor secreto del éxito es el compromiso de los funcionarios? Y con esa cuestión vive en una época como la actual, cuándo hay una crisis, las industrias están cerrando y los colaboradores tienen miedo por la posibilidad de pérdida de su empleo?

Confiamos en el compromiso y evitamos las dimisiones en masa. En 2009, hubo un momento grave. Estábamos con casi 1.500 funcionarios de más (de acuerdo con la demanda). Buscamos al sindicato y les propusimos un banco de horas.

Pagamos a todos durante cuatro meses para que se quedasen en casa o para que hicieran algún trabajo por ahí. Eso fue negociado y entró como una lluvia, porque no demoró para que a partir de junio y julio el mercado comenzara a cambiar. Cuando volvió el servicio, ellos pagaron todas esas horas los sábados, a veces los domingos de mañana. Si hubiese despedido esas más de mil personas entrenadas, tal vez después solo hubiese recuperado algunas. Fuente: Zero Hora